Nápady a objevy

„Vypečená“ konzola míří z tiskárny do vesmíru

Z tiskárny do nekonečna. Kosmický výzkum pokračuje a odborníci hledají stále nové technologie, metody a možnosti pro výrobu zařízení vysílaných do vesmíru. Jedním z nich by se v dohledné době mohla stát i ultralehká konzola komunikačních antén satelitu „vypečená“ 3D tiskem v Centru NETME VUT v Brně. Na vývoji se společně s L. K. Engineering (LKE) z Brna podíleli odborníci z Ústavu konstruování a Ústavu mechatroniky a biomechaniky Fakulty strojního inženýrství VUT v Brně a Thales Alenia Space (TASF) z Francie.

Prototyp konzoly z hliníkové slitiny vznikl v rámci výzkumného projektu pro Evropskou vesmírnou agenturu (ESA), který se zabýval metodikou návrhu komponentů pro kosmické použití vyrobených aditivní technologií 3D tisku. „Její zatím nedostižnou výhodou je, že tímto způsobem ve srovnání s dosud běžnými technologiemi můžete získat i velmi náročné tvary, struktury a komplexní díly. Například odlitím nebo naopak obráběním by takto složitou konstrukci nebylo možné vyrobit,“ přibližuje odborný asistent Ústavu konstruování Daniel Koutný. Navržený tvar součásti zajišťuje dostatečnou tuhost a pevnost dílu v extrémních podmínkách, které panují při startu rakety do vesmíru.

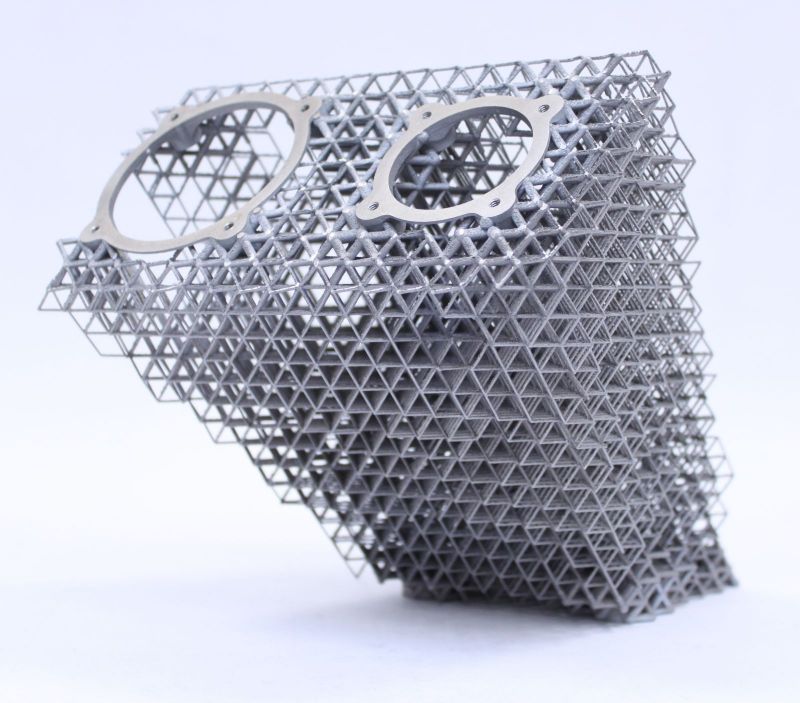

Vyvinutá metodika využívá speciální topologické optimalizace struktury složené z tenkých prutů. Tam, kde bychom standardně použili plný materiál nebo různá vyztužovací žebra, je součástka navržena kompletně jiným přístupem. Její tvar tvoří struktura prutů, která je optimalizovaná tak, aby byla při zachování požadavků na tuhost a vlastní frekvence co nejlehčí. Takový strukturovaný typ dílu je možné vyrobit právě pouze 3D tiskem. „Pro konzolu antén byla použita technologie Selective Laser Melting – SLM, která jemný kovový prášek svařuje vrstvu po vrstvě laserovým paprskem,“ popisuje Koutný.

Prototyp konzoly se skládá z 5 300 vrstev o tloušťce 0,05 mm a samotná výroba prototypu, tedy 3D tisk, trvala 57 hodin. Skládá se z 15 400 prutů, přičemž zhruba polovina z nich má průměr menší než 1,5 mm. Jediné plnoobjemové části se použily v místech připojení dalších komponent šrouby. Výsledná hmotnost po obrobení funkčních ploch je do 500 gramů. „Co nejnižší hmotnost byla jednou z podmínek zadání. Každý gram navíc na oběžné dráze totiž vyžaduje velmi vysoké náklady,“ upozornil Koutný.

Vyrobený prototyp úspěšně prošel zátěžovými testy, aniž by došlo k jeho porušení, čímž si tým ověřil, že celý proces optimalizace těchto struktur, 3D tisku i následných tepelných úprav a obrábění může být vhodným nástrojem pro takovéto speciální odlehčené díly v kosmickém průmyslu. K finálnímu použití na orbitálních satelitech je ovšem ještě nutné absolvovat desítky testů, aby se spolehlivost takto navržených a vyrobených dílů prokázala. Zástupci LKE, TASF a VUT již na začátku července metodiku a dosažené výsledky úspěšně prezentovali komisi ESA v ESTECu. (jih)

Uvedené výsledky jsou výstupem výzkumného projektu „Design of spacecraft components for additive manufacturing“, realizovaného v rámci programu „ESA Czech Industry Incentive Scheme AO /1-7397/13/NL/EL“.

Klimatická komora otevírá dveře do království extrémů

Model plic pomůže přejít od píchání inzulinu k jeho inhalaci

Na strojní fakultě otestovali nový turbovrtulový motor

Na VUT vyvinuli motor na stlačený plyn. Zájem o něj mají v Indii

Na FSI testují unikátní slitinu hořčíku. Uplatnění by našla v medicíně i letectví